Kuzeyboru Hdpe

Kuzeyboru HdpeBoruları

2022 DÜNYA KUPASI FİNALİ’NE

2022 DÜNYA KUPASI FİNALİ’NEİMZAMIZI ATTIK!

Sürdürülebilir Çözümler ile

Sürdürülebilir Çözümler ilegeleceği şekilllendirin

ASYA İLE AVRUPA ENERJİ BAĞLANTISINA

ASYA İLE AVRUPA ENERJİ BAĞLANTISINAİMZA ATTIK

çelik takviyeli

çelik takviyelikoruge Borularımız ile

SENEGAL’DE YÜKSELEN AKON CİTY

SENEGAL’DE YÜKSELEN AKON CİTYKUZEYBORU’YU TERCİH ETTİ

Güçlü bir Gelecek için

Sürdürülebilir

Çözümler üretiyoruz.

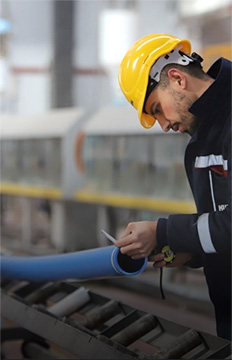

KUZEYBORU 2001 yılından bugüne kadar emin adımlar ile ilerleyen genç, dinamik ve eğitimli çalışanları ile Dünya'da ve Türkiye'de büyük projelere imza atan sektörünün en inovaktif firmasıdır.

Plastik Boru ve Ek Parçalar

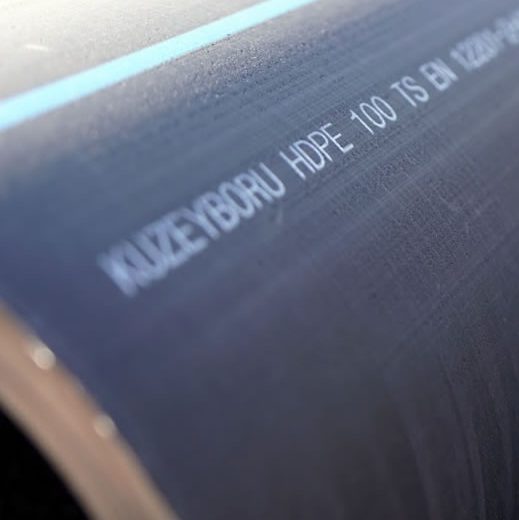

HDPE

BORULAR

Kuzeyboru Hdpe Boruları prestijli ve büyük projelerde sağlamlığı ve kalitesi ile ön plana çıkmaktadır.

KORUGE

BORULAR

Kuzeyboru Koruge Boruları size özel yüksek dayanım sağlayacak şekilde tasarlanmıştır.

ÇELİK TAKVİYELİ

KORUGE BORULAR

Çelik takviyeli spiral Koruge borularımız 800-2600 mm arasında üretilmektedir.

PPRC

BORULARI

PP-R Boru ve ek parçaları yüksek kalitesi ve uygun fiyatı ile ön plana çıkmaktadır.

PLASTİK BORU

EK PARÇALARI

Kuzeyboru ürünlerin birbiri ile bağlantısı sağlayacak tüm ekleme parçalarını üretmektedir.

PLASTİK BORU

KAYNAK MAKİNELERİ

EF Kaynak & Alın Kaynak makinemiz en yüksek verimde çalışmak için geliştirilmiştir.

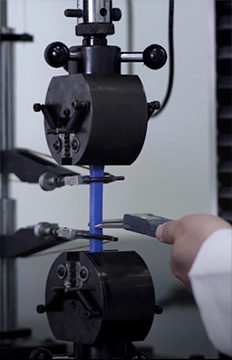

Tarafsız, Dürüst,

Güvenilir, Laboratuvar

Laboratuvar çalışmalarını güncel ulusal ve uluslararası standart veya tanımlanmış deney metotlarına göre, iyi teknik uygulama şartları sağlanarak en kısa sürede ekonomik olarak; tarafsızlık, bağımsızlık, dürüstlük, gizlilik, güvenilirlik ve yasal şartlar esas alınarak sürdürmektir.,

Hedefimiz;

- Deney metod ve standartlarına uygun en iyi düzeyde teknolojik deney cihazları kullanmak,

- Deneylerin hassasiyetle sonuçlandırılabilmesi için gerekli referans/standart malzemeleri kullanmak,

- Müşterilerden gelen deney isteklerini mümkün olan en üst seviyede karşılamak,

- Mümkün olması durumunda ulusal/uluslararası laboratuvarlarla yapılan karşılaştırma ölçümleriyle deney kalitesinin teminini etkin kılmak,

Uluslarası Standartlarda Üretim ve Yönetim

KUZEYBORU uluslararası standartları bünyesinde barındırmakta ve özellikle dünyadaki tüm plastik boru standartlarını kapsayacak şekilde akredite laboratuvar

ve üretim özelliklerine sahiptir.